Effizienzsteigerung im Finalbetrieb durch Materialflusssteuerungssystem

Die Georgsmarienhütte GmbH zählt zu den führenden europäischen Anbietern für Qualitäts- und Edelbaustahl. Aus den Produkten des Unternehmens werden Kurbelwellen, Pleuel, Nockenwellen, Antriebswellen, Getriebeteile, Fahrwerksteile und vieles mehr hergestellt. Die Georgsmarienhütte GmbH ist Teil der GMH Gruppe, einem Verbund von über 20 Unternehmen, die partnerschaftlich zusammenarbeiten und mit ihren Erzeugnissen weltweit präsent sind. Vom Rohstoff bis zum Endprodukt wird mit unterschiedlichen metallischen Werkstoffen gearbeitet.

Ausgangssituation im Finalbetrieb

Der Finalbetrieb der Georgsmarienhütte GmbH setzt sich auf einer Fläche von ca. 130.000 m² aus unterschiedlichsten Produktionsanlagen wie Wärmebehandlungsöfen, Richt- und Prüfstrecken, Nacharbeitsaggregaten, Versandstationen, durchkreuzt von Lagerflächen zusammen. Die Lagerbestände an Stabstahlmaterial schwanken zwischen 50.000 t und 70.000 t. Dabei ist – nach dem Prinzip der „chaotischen“ Lagerhaltung – an vielen Stellen eine räumliche Trennung von Halbfertigmaterialien zu Weiterverarbeitung und versandfertigem Material durch Bestandsumwandlung nicht möglich und gehen somit fließend ineinander über.

Ein sehr großer Anteil der Mitarbeiter des Finalbetriebes agieren mit 20 Brückenkranen, Seitenstaplern, Schmalspurbahnen sowie im LKW- und Bahnversand in diesem Umfeld und transportieren das Material durch die Prozesskette bis zum Kunden. Hierbei gab es stets Situationen, in denen die einzelnen Transportbedarfe zueinander in Konkurrenz stehen und somit die Gefahr, dass man zum Stillstand durch Wartezeit gezwungen war. Lagernutzung wurde lediglich aus der aktuellen Situation entschieden und berücksichtigte dabei nicht die Tage und Wochen umspannende Produktions- und Versandplanung, was zu unnötigen Transporten durch Zwischenlagerungen in diesem teils angespannten Lagerumfeld führte.

Entscheidung zur Einführung einer Materialflusssteuerung im Finalbetrieb

Aus diesen Erfahrungen wurde die Idee geboren, eine aktive Materialflussteuerung im Finalbetrieb zu implementieren, die über Schnittstellen zu bestehenden Systemen der Fertigungssteuerung und Versandlogistik verfügt, um das physische Lager mit all seinen Restriktionen durch Produkteigenschaften und Kundenforderungen zu verwalten und zu steuern. Die Anforderungen hierzu wurden zur Ausschreibung und Anbieterauswahl in einem 122-seitigen Lastenheft erarbeitet, was schon einen Eindruck über die Komplexität vermittelt.

„Nach intensiver Bewertung und Referenzbesuchen haben wir uns letztlich für die Firma ABF aus Linz entschieden, die mit ihrem Produkt ‚OneBase®MFT‘ überzeugen konnte. Dabei soll aber nicht unerwähnt bleiben, dass unsere Anforderungen in Kombination mit Produktportfolio und betrieblichem Umfeld von keinem Anbieter jemals zuvor in dieser Ausprägung umgesetzt wurde“, erinnert sich Andreas Rahe, Projektleiter seitens Georgsmarienhütte GmbH.

Somit folgte nach Beauftragung der ABF noch eine 3-monatige Pflichtenheftphase zum Abgleich von Anforderung und technischer Machbarkeit auf Detailebene. Direkt mit dem Projektstart wurde das Team vor die große Herausforderung der Covid-19-Pandemie und später in der Umsetzung durch Lieferengpässe, insbesondere bei elektronischen Komponenten, durch den Krieg in der Ukraine gestellt. Auch wenn sich der ursprünglich ambitionierte Umsetzungszeitraum von 18 Monaten durch die Umstände etwas verlängerte, wurde das definierte Projektziel sowohl technisch wie auch monetär erfüllt.

Projektumsetzung mit OneBase®MFT

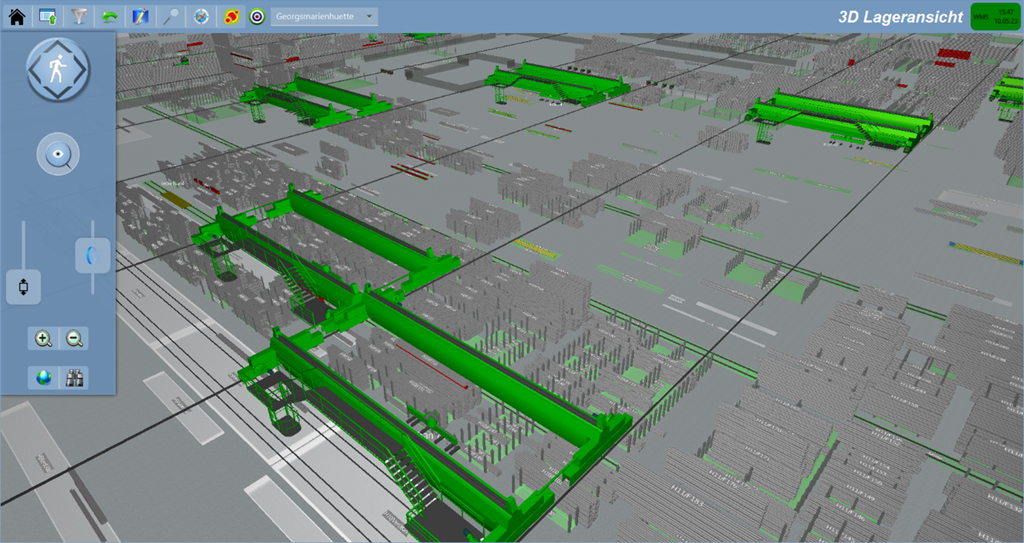

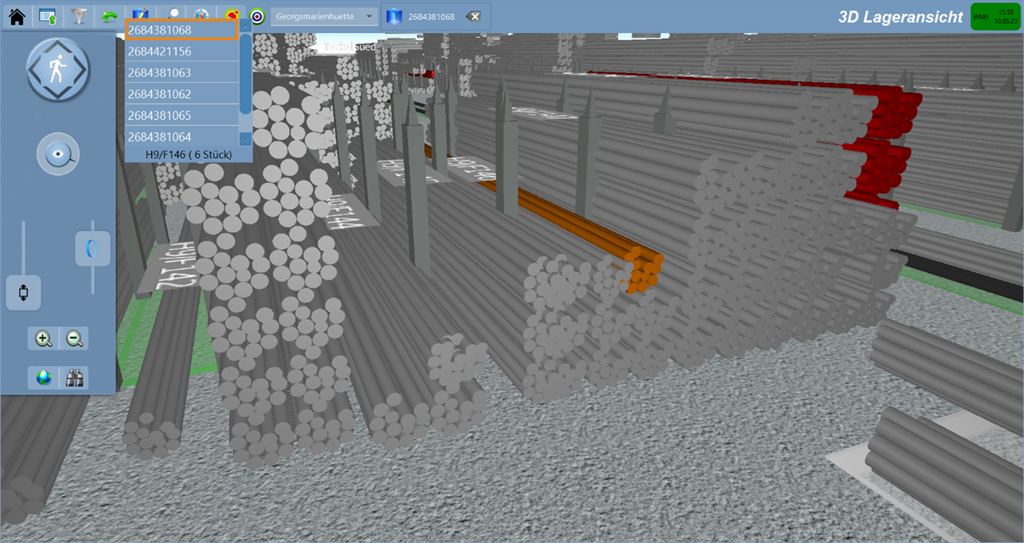

Im ersten Schritt wurde der gesamte Finalbetrieb inklusive seiner Außenbereiche eingemessen und jeder der über 4.000 Lagerplätze sowie Materialübergabepunkte in dieses Koordinatensystem genaustens übertragen. Aus diesen Daten wurde dann durch das Material-Flow-Tracking-Intralogistikmodul (MFT) der ABF-Lösung „OneBase®WORLD“ ein 3D-Modell des Lagerumfeldes erstellt, in dem Krane und Stapler des Betriebes in Real-time erfasst wurden. Dafür wurden die Transportmittel mit Ortungstechnik (RTLS) und weiterer Sensorik zur Gewichts- und Positionsbestimmung versehen, die von ABF bereitgestellt und integriert wurden. Die Daten werden hierbei durch eine vollständige WLAN-Abdeckung des Lagerbereiche vom Transportmittel an das OneBase®MFT übermittelt.

Diese Informationen werden dort mit den Materialinformationen aus den Rückmeldungen der Produktionssysteme sowie Stammdaten aus dem SAP ERP System verknüpft und führen so zum Aufbau der Lagervisualisierung im 3D-Modell in Echtzeit. Mit Hilfe der Sensorik auf Kranen und Staplern werden nun sämtliche Materialbewegungen lückenlos von der Entstehung des Materials bis zur Verladung auf Bahnwagons und LKWs verfolgt. Die von ABF beigestellte mobile Lagerapplikation hilft zusätzlich bei der Abwicklung von Transporten mit Teckelwagons zwischen den Hallenschiffen.

Aufgabengebiet des neuen Intralogistiksystems

Mit dem Wissen über die genaue Position des Materials während seiner Entstehung und im Betrieb, schaut das neue Intralogistiksystem auf den nachfolgenden Produktionsschritt in der Fertigungsplanung und entscheidet, durch automatisch generierte Transportaufträge, über den nachfolgenden Materialfluss. Das System soll dabei bevorzugt das Material, dass kurzfristig benötigt wird und dessen Bedarf individuell angepasst werden kann, in das direkte Umfeld der Anlage transportieren. Material mit einer höher eingeplanten Liegezeit soll wiederum in einem entfernten Zwischenlager eingelagert werden. Bei dieser Entscheidung hat das MFT verschiedenste Kriterien des Materials an den Lagerorten zu überprüfen und zu gewichten. Die Transporte aus dem Zwischenlager zur Zielanlage werden dann automatisch über die Fertigungssteuerung ausgelöst, um den Arbeitsvorrat am Zielaggregat zu sichern.

Von Transporten auf Abruf zur selbstständigen Entscheidung

Die Usability stand stehts im Fokus während der Umsetzung. So wurden bestehende Prozesse der betrieblichen Datenerfassung als Trigger zur Prozessauslösung im MFT genutzt, um für die Mitarbeiter quasi unsichtbar im Hintergrund abzulaufen. Den Kranfahrern und Staplerfahrern wird nun eine neue Rolle zuteil: In der Vergangenheit waren sie damit beauftragt, die Transporte auf Zuruf zu erledigen. Durch das neue MFT und den bereitgestellten User Interfaces, die sich auf den Fahrzeugterminals in den Fahrzeugkabinen befinden, übernehmen sie die Entscheidung selbst.

Diese neue Rolle gilt es fortan zu festigen und zu leben. Die 3D-Visualisierung des Transportmittel-Operators ist dazu mit der mobilen Applikation des Bodenpersonals, welches beim Anschlagen des Materials unterstützt, verlinkt. Die optimierten Fahraufträge werden so in systemtechnischer Synchronisation der beiden Mitarbeiter abgearbeitet. Zurufe oder Handzeichen gehören somit der Vergangenheit an.

Kontinuierliche Weiterentwicklung der Materialflusssteuerung

Das MFT wird – wie alle bisherigen produktionsnahen Systeme der Georgsmarienhütte GmbH – einer stetigen Weiterentwicklung in Zusammenarbeit mit ABF unterzogen. Dazu lässt in Zukunft das Team der Georgsmarienhütte die Erfahrungen und Erkenntnisse aus den Datenanalysen kontinuierlich in das OneBase®MFT-Regelwerk zur Materialflusssteuerung einfließen. Damit wird die Lagerlogistik im Finalbetrieb stetig innerhalb dessen physischen Möglichkeiten optimiert.

Projektleiter der Georgsmarienhütte GmbH Andreas Rahe ist sehr zufrieden mit dem Projekterfolg: „Mein Dank gilt allen Unterstützern in diesem Projekt und insbesondere der Firma ABF für die zuverlässige Unterstützung durch Helmut Danner und seinem Team, der mit seiner Erfahrung und Ruhe selbst in schwierigsten Momenten einen kühlen Kopf bewahrt hat.“

Auch ABF ist sehr glücklich über den Erfolg dieses umfangreichen Projekts und freut sich auf den so gelegten Grundstein für eine fortschreitende Digitalisierung der Intralogistik seines Kunden. Wir bedanken uns für die tolle Zusammenarbeit beim Team des Finalbetriebs, der Kranabteilung und der Fahrzeugwerkstatt sowie unserem ABF-Team!